W lutym 2003 odkryłem zalety trawienia części blaszanych. Wprawdzie mój ojciec już od wielu lat używał emulsji Positiv i techinik fototrawienia do domowego wyrobu płytek drukowanych, jednak rezulaty uzyskiwane tą metodą były zawsze kiepskie i zupełnie nie wyobrażałem sobie zastosowania jej do wyrobu precyzyjnych części z metalu.

Dopiero niedawno, w krótkim odstępie czasu ja przeczytałem o metodzie przenoszenia toneru, i używania jako maski, z wydruku laserowego na blachę na forum modelarskim, zaś mój ojciec w Elektronice Praktycznej.

Więcej na temat trawiania w ogóle znajdziesz u PioTTra.

Postępowanie w metodzie termotransferowej jest następujące:

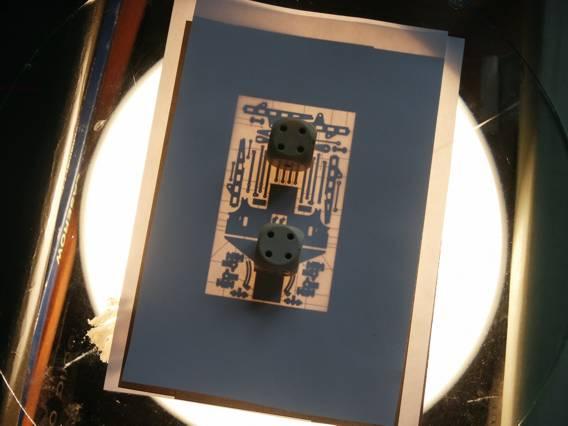

Rezultaty dla blachy grubości 0.5 są dalekie od idełu; trzeba je napewno przewiercić i opiłować ale

i tak niezwykłą pracę wykonał wytrawiacz...

Rezultaty dla blachy grubości 0.5 są dalekie od idełu; trzeba je napewno przewiercić i opiłować ale

i tak niezwykłą pracę wykonał wytrawiacz...

Z bliska możesz obejrzeć opiłowane rezulaty na stonie o stawidle.

Sporo lepiej udaje się trawić z blachy grubości 0.2mm. Ale nie wszystko odważę się zrobić tak cienkie.

Sporo lepiej udaje się trawić z blachy grubości 0.2mm. Ale nie wszystko odważę się zrobić tak cienkie.Otwory zostały już przewiercone - bezpośrednio po trawieniu są nieokrągłe.